您也可以通过好优利20分钟的在线研讨会了解通用去毛刺技术。点击链接注册吧。

在汽车、飞机或流体动力等行业,制造过程不断被优化,以尽可能高效、低成本地实现批量生产。简化工艺步骤,降低节拍,减少重复加工,并提高质量。

对生产经理来说,孔口毛刺非常头疼,他们面临着找到快速、廉价、可靠的去毛刺解决方案的挑战。

选择去毛刺方法的重要标准是毛刺在工件上的位置、所使用的材料和工件的制造公差。所需的去毛刺结果、生产工艺的兼容性、机器能力和预算也会影响去毛刺解决方案的选择。最常见的去毛刺方法及其特点如下所示。

机械去毛刺解决方案提供一致的去毛刺结果

机械去毛刺的技术具有多种形式多样化,这就是为什么我们要仔细研究不同机械去毛刺技术的特点。

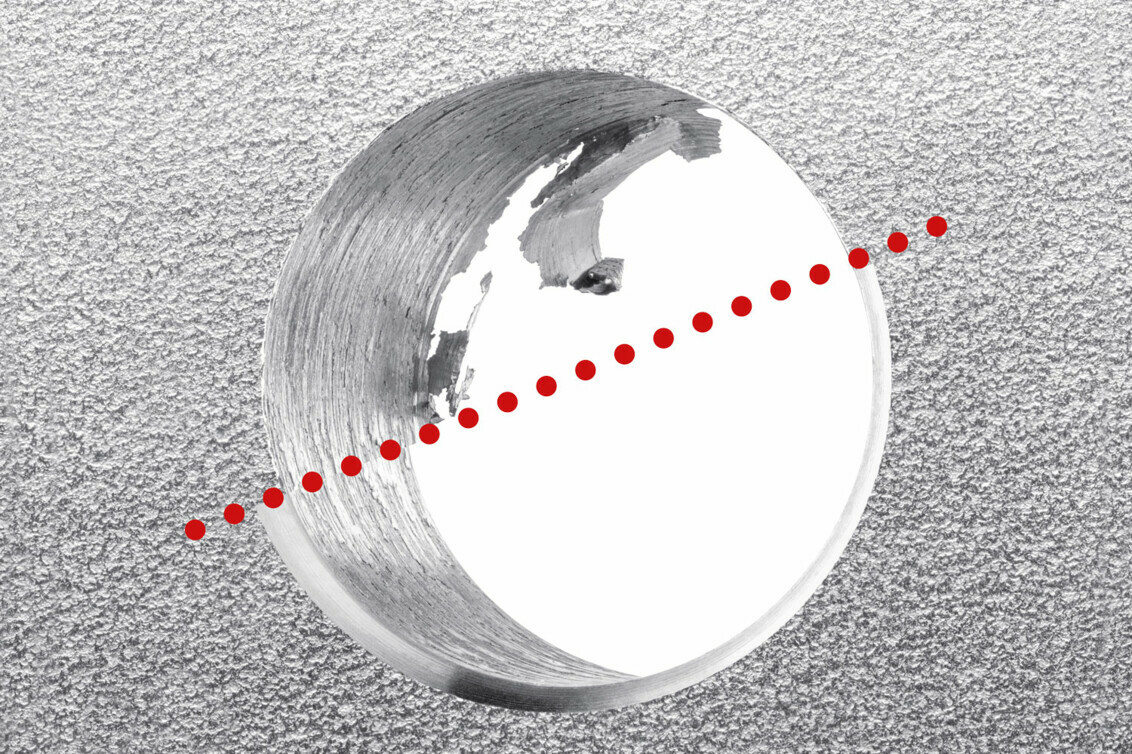

在插补铣去毛刺中,刀具根据预定的加工路径进行切削。由于制造或装夹公差的存在,倒角可能太大,太小,或者甚至根本没有倒角。

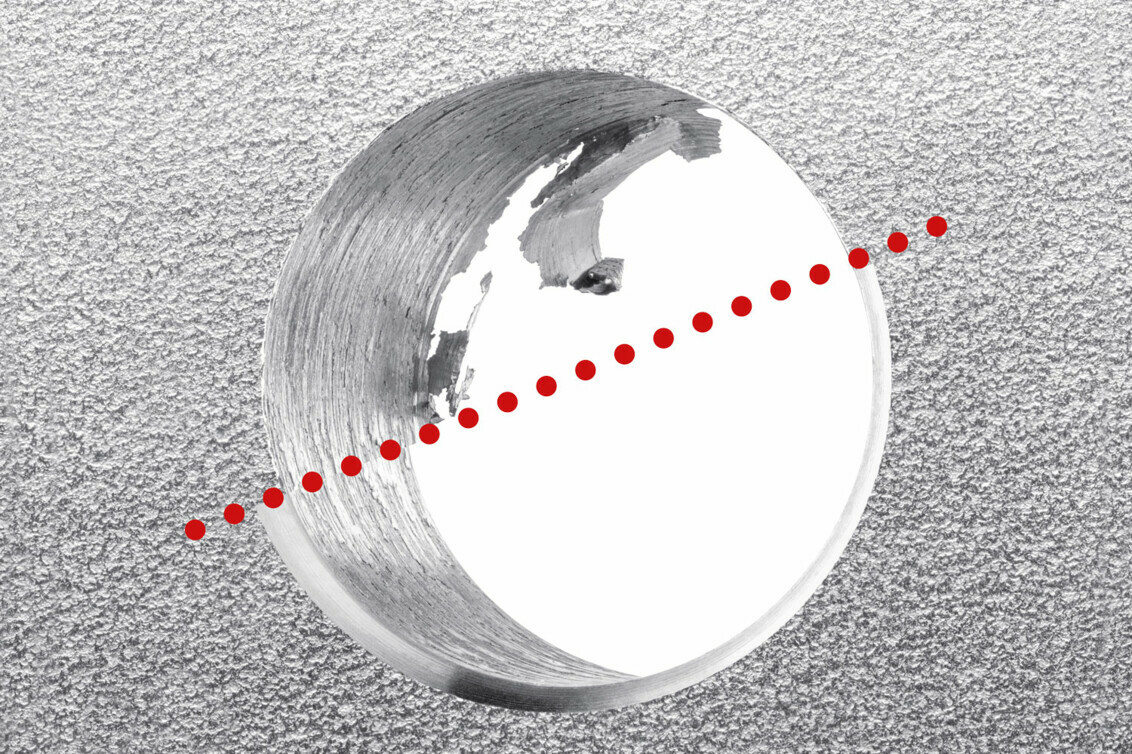

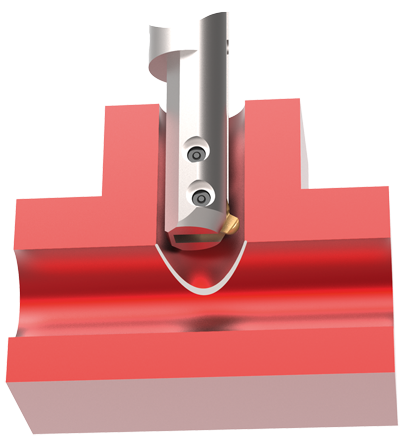

带有浮动刀片的刀具只有接触到孔口之后才会开始去毛刺。这样,具有公差变化的工件,例如铸件,也可以可靠地加工,并具有一致的去毛刺结果。

带有浮动刀片的机械去毛刺解决方案,如图所示的HEULE公司的COFA工具,直接在机床上完成工件的去毛刺和交付

对于机械去毛刺方法,最大的优点是它可以集成到现有的加工中心。工件的去毛刺只需稍微增加一些节拍,不再需要额外的去毛刺步骤。

通过减少清洗、物流或外部加工成本,降低了整体工艺成本和节拍。由于生产技术一致,工具操作简单,不需要对人员进行培训。因此,现有的加工资源和知识能够得到最大化利用。

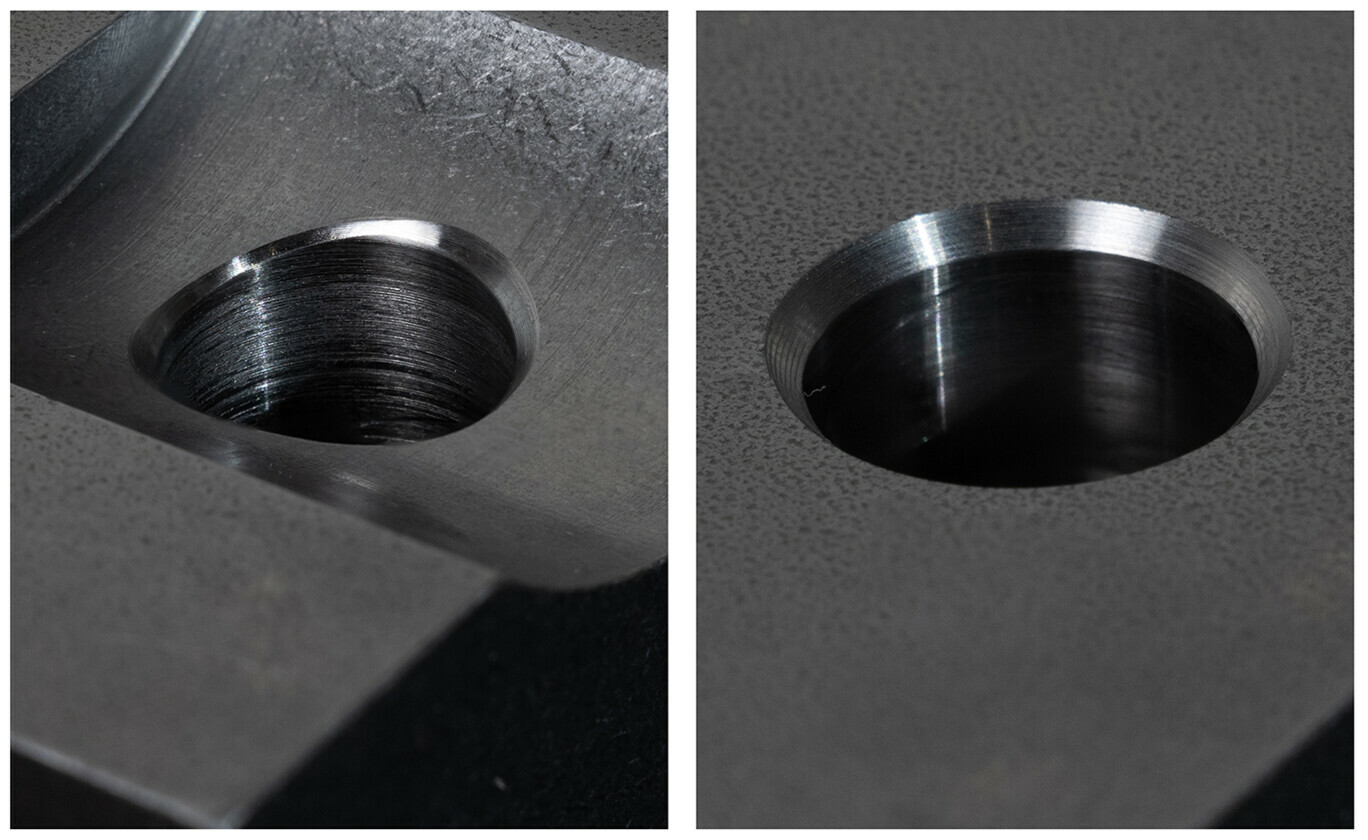

一旦生产经理决定了去毛刺的方法,找到合适的类型和合适的合作伙伴是很重要的。如:一家电动汽车制造商需要在转子轴上完成内部难以进入的冷却孔的去毛刺。此前,去毛刺都是手工完成的。

由于客户因质量偏差而提出的投诉,每年大约有100万个孔,必须找到一个更稳定和自动化的去毛刺工艺。在这种去毛刺的情况下,由于部件的壁厚不同,因此内主孔的直径也各有不同。由于这些公差的变化,插补铣去毛刺并不是一个好的选择。

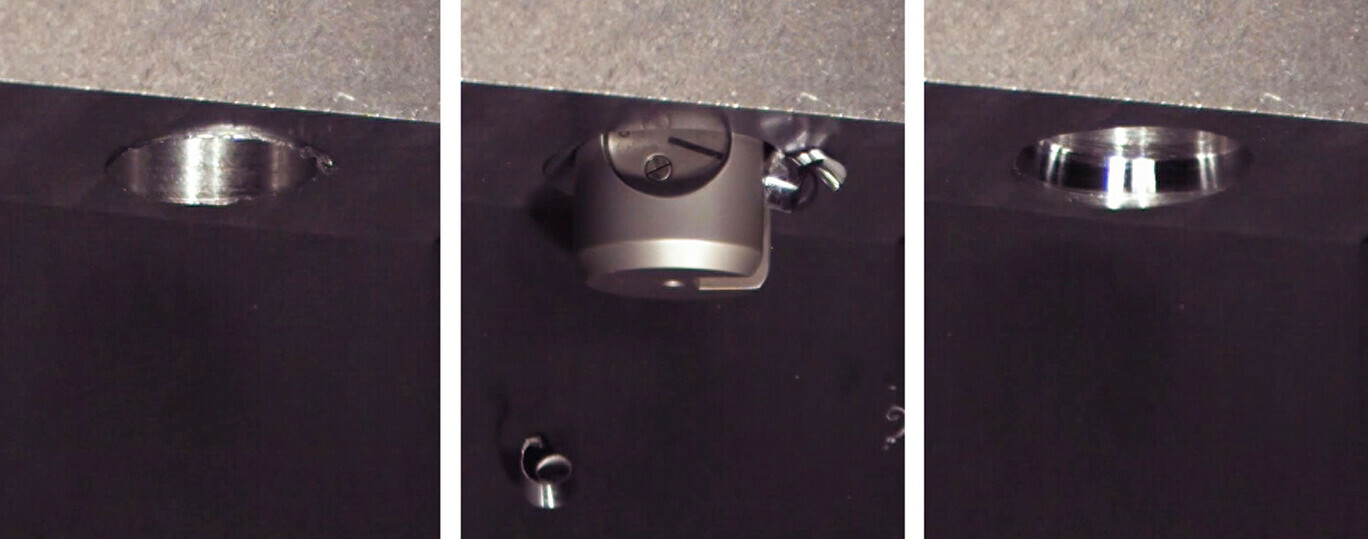

在一次展会上,生产经理开始了解到HEULE刀具品牌,及其带有浮动刀片的去毛刺工具。采用X-BORES去毛刺技术后,客户很快认可了HEULE刀具的去毛刺的质量。之前负责手工去毛刺的员工已在其他工位工作。

与此同时,客户也联系了HEULE探索更多的应用,一个定制化的刀具解决方案正在开发中。如果在标准刀具品类中没有合适的工具,HEULE将针对特定应用需求提供定制化服务。

HEULE建议所有客户,尽早让我们的去毛刺专家参与到设计阶段。与好优利一起,工件的几何形状可以优化为尽可能有利于去毛刺的形状,还可以优化操作前的毛刺的形成,从而使批量生产效率最大化。